El mantenimiento preventivo vs correctivo es un debate clave en la gestión industrial. La elección entre estos dos enfoques influye directamente en la eficiencia, la seguridad y los costes operativos de cualquier empresa. Un mantenimiento bien planificado puede evitar paradas inesperadas, mejorar la productividad y reducir gastos a largo plazo. En este artículo, analizamos las diferencias, ventajas y desventajas de cada tipo de mantenimiento, así como estrategias para elegir el más adecuado según las necesidades específicas de cada industria.

¿Qué es el mantenimiento preventivo?

El mantenimiento preventivo es una estrategia basada en la realización periódica de inspecciones, ajustes y reparaciones menores para evitar fallos y prolongar la vida útil de los equipos. Su objetivo principal es prevenir averías antes de que ocurran, garantizando un funcionamiento eficiente y seguro.

Características principales

- Se realiza de forma planificada y programada.

- Reduce la posibilidad de fallos inesperados.

- Aumenta la fiabilidad y disponibilidad de los equipos.

- Mejora la seguridad de los trabajadores y de las instalaciones.

- Cumple con normativas de calidad y seguridad industrial.

Ejemplos de mantenimiento preventivo:

- Lubricación de piezas mecánicas para evitar desgastes prematuros.

- Inspección y calibración de sensores y sistemas de control.

- Sustitución periódica de filtros en sistemas de ventilación y climatización.

- Análisis de vibraciones para detectar anomalías en motores.

- Revisión de cableado eléctrico para prevenir cortocircuitos.

¿Qué es el mantenimiento correctivo?

El mantenimiento correctivo consiste en la reparación de un equipo después de que ha fallado o ha mostrado signos de deterioro. Aunque es una solución necesaria en algunos casos, depender exclusivamente de este tipo de mantenimiento puede generar elevados costes operativos y tiempos de inactividad.

Características principales:

- Se realiza una vez que el fallo ha ocurrido.

- Puede ser programado o de emergencia, según la gravedad del problema.

- Requiere repuestos y personal técnico especializado disponible.

- En algunos casos, puede afectar la seguridad del entorno de trabajo.

- Puede derivar en mayores costes de reparación o sustitución de equipos.

Ejemplos de mantenimiento correctivo:

- Sustitución de un motor que ha dejado de funcionar.

- Reparación de una fuga en un sistema hidráulico tras una avería.

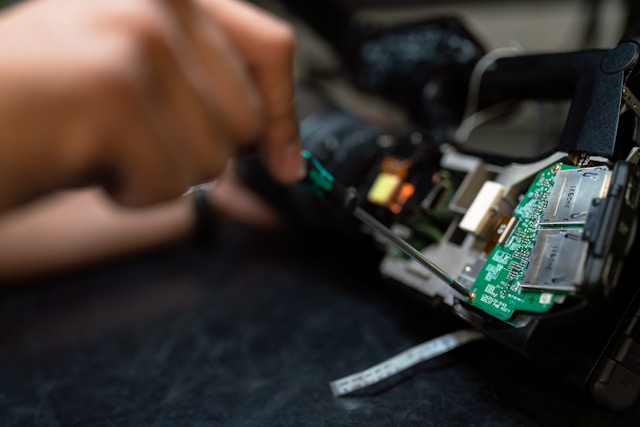

- Cambio de componentes electrónicos quemados por sobrecarga.

- Sustitución de piezas rotas debido a fatiga de material.

- Reparación de una faja transportadora tras un fallo mecánico.

Ventajas y desventajas de cada tipo de mantenimiento

Tanto el mantenimiento preventivo como el correctivo tienen sus beneficios y limitaciones. La mejor estrategia dependerá del tipo de industria, la criticidad de los equipos y los recursos disponibles.

Ventajas del mantenimiento preventivo:

- Reduce el riesgo de fallos inesperados.

- Aumenta la vida útil de la maquinaria.

- Disminuye los costes por reparaciones de emergencia.

- Mejora la seguridad y el cumplimiento normativo.

- Optimiza el consumo de energía y reduce el desperdicio de materiales.

Desventajas del mantenimiento preventivo:

- Puede generar costes iniciales altos.

- Requiere planificación y mano de obra especializada.

- Algunas revisiones pueden interrumpir momentáneamente la producción.

Ventajas del mantenimiento correctivo:

- No requiere inversión inicial en revisiones periódicas.

- Se aplica solo cuando es necesario, optimizando recursos en algunos casos.

- Puede ser la mejor opción para equipos no críticos.

Desventajas del mantenimiento correctivo:

- Mayor riesgo de fallos catastróficos y paradas prolongadas.

- Costes imprevistos y elevados cuando ocurren averías graves.

- Puede comprometer la seguridad de los trabajadores y la calidad del producto.

- Incrementa el tiempo de inactividad y afecta la productividad.

¿Cómo elegir la mejor estrategia para tu empresa?

Para determinar qué tipo de mantenimiento es más conveniente, es fundamental analizar factores clave como:

- Criticidad de los equipos: Si una máquina es esencial para la producción, el mantenimiento preventivo es la mejor opción.

- Costes operativos: Evaluar si la inversión en mantenimiento preventivo justifica la reducción de gastos por fallos inesperados.

- Disponibilidad de repuestos y personal técnico: Tener repuestos en stock y contar con especialistas agiliza el mantenimiento correctivo en caso de fallos.

- Normativas y seguridad: Cumplir con los estándares legales puede requerir un mantenimiento preventivo obligatorio en ciertos sectores.

- Impacto en la producción: Empresas con producción continua no pueden permitirse fallos inesperados, por lo que el mantenimiento preventivo es clave.

En la práctica, muchas industrias implementan una combinación de ambos enfoques, priorizando el mantenimiento preventivo en equipos críticos y aplicando mantenimiento correctivo en sistemas secundarios o de bajo impacto.

.

Casos de éxito en la aplicación de mantenimiento preventivo y correctivo

Industria automotriz

Las grandes fábricas de automóviles utilizan mantenimiento preventivo para evitar paros en las líneas de producción. Mediante sensores IoT y análisis predictivo, identifican patrones de desgaste y realizan mantenimientos programados sin afectar la producción.

Sector energético

Las plantas de energía eléctrica combinan mantenimiento preventivo y correctivo. Mientras que los generadores principales reciben inspecciones regulares, los sistemas de respaldo son reparados solo cuando fallan, optimizando costos.

Industria manufacturera

Fábricas de bienes de consumo han reducido costos operativos en un 30% al implementar estrategias de mantenimiento predictivo basadas en datos, minimizando fallos y aumentando la eficiencia.